NEWS CENTER

本文作者以某型號(hào)水冷電機(jī)為研究對(duì)象,利用FLUENT 軟件,對(duì)不同冷卻系統(tǒng)參數(shù)下的電機(jī)溫度場(chǎng)和流場(chǎng)進(jìn)行求解,全面評(píng)估電機(jī)在不同冷卻條件下的熱狀態(tài)和冷卻介質(zhì)流場(chǎng)特性,為電機(jī)冷卻系統(tǒng)的設(shè)計(jì)及優(yōu)化提供依據(jù)。

1 電機(jī)流固耦合傳熱模型

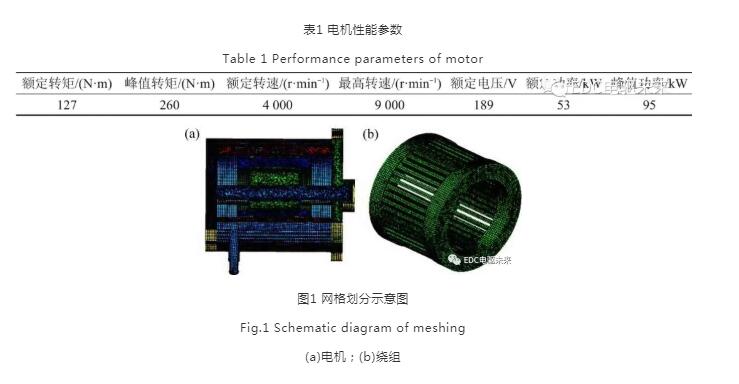

以某三相48槽永磁同步水冷電機(jī)為研究對(duì)象,建立包含殼體、水道、定轉(zhuǎn)子、磁鋼、繞組等部分的三維計(jì)算模型。電機(jī)主要性能參數(shù)如表1所示。

1.1 網(wǎng)格劃分

電機(jī)模型包含端蓋、機(jī)殼、定子、繞組、轉(zhuǎn)子、磁鋼、轉(zhuǎn)軸。在進(jìn)行網(wǎng)格劃分時(shí)根據(jù)部件的實(shí)際尺寸確定網(wǎng)格尺寸,體網(wǎng)格為四面體和六面體混合網(wǎng)格。圖1所示為電機(jī)及繞組的網(wǎng)格。

在接觸換熱的部件間共設(shè)置10 個(gè)接觸對(duì),并且假設(shè)各部件接觸面光滑平整,接觸部件之間沒(méi)有接觸熱阻。

1.2 控制方程

1.2.1 傳熱計(jì)算公式

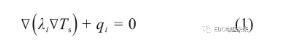

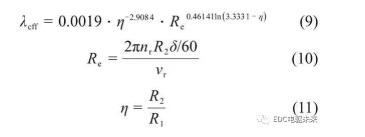

在計(jì)算電機(jī)溫度場(chǎng)時(shí),忽略熱輻射,只考慮熱傳導(dǎo)及對(duì)流換熱。其中,計(jì)算域內(nèi)的穩(wěn)態(tài)三維熱傳導(dǎo)方程為

式中:λi為各部分的導(dǎo)熱系數(shù);Ts為部件溫度;qi為各部分的產(chǎn)熱率(熱源)。

流固耦合面上的熱平衡方程為

式中:n指壁面的法線方向;αfsi為流固耦合面上的對(duì)流換熱系數(shù);Tf為冷卻介質(zhì)溫度。

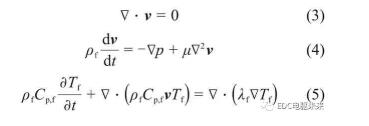

1.2.2 流動(dòng)計(jì)算公式

電機(jī)內(nèi)冷卻介質(zhì)可視為不可壓縮流體,其定常流動(dòng)下的連續(xù)性方程、動(dòng)量方程和能量方程分別為:

式中:t為時(shí)間;v為冷卻介質(zhì)的速度向量;μ為冷卻介質(zhì)動(dòng)力黏度;p 為冷卻介質(zhì)壓力;ρf,Cp,f和λf分別為冷卻介質(zhì)密度、比熱容和導(dǎo)熱率。

此外,在冷卻介質(zhì)的流動(dòng)計(jì)算中,還需采用標(biāo)準(zhǔn)k-ε湍流模型和標(biāo)準(zhǔn)壁面函數(shù)。

1.3 邊界條件

本文主要對(duì)此電機(jī)在額定工況下冷卻系統(tǒng)的冷卻能力進(jìn)行研究,忽略繞組集膚效應(yīng),假設(shè)電流在導(dǎo)線內(nèi)均勻分布。電機(jī)在運(yùn)行時(shí)的熱負(fù)荷全部源自損耗,主要包括鐵芯損耗、繞組銅耗、機(jī)械損耗、雜散損耗等。已知該電機(jī)在額定工況下的運(yùn)行效率為96%,因此直接將4%的損耗等效為2.2 kW 的熱源按比例加載在定子、繞組、轉(zhuǎn)子、永磁體上。

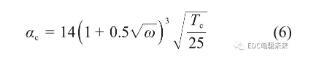

電機(jī)機(jī)殼表面和端蓋與環(huán)境空氣進(jìn)行自然對(duì)流換熱,通過(guò)下式可以計(jì)算得到其換熱系數(shù):

式中:ω 為機(jī)殼外部的風(fēng)速,在本研究中假設(shè)為0 m/s;Tc為機(jī)殼外環(huán)境溫度。

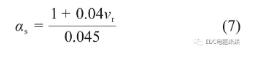

轉(zhuǎn)子轉(zhuǎn)動(dòng)時(shí)會(huì)引起電機(jī)內(nèi)部空氣擾動(dòng),從而增強(qiáng)端部繞組與內(nèi)部空氣之間的換熱,其對(duì)流換熱系數(shù)可由經(jīng)驗(yàn)公式[16]得出:

式中:vr為轉(zhuǎn)子外徑上的線速度。

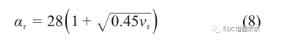

轉(zhuǎn)子端部與內(nèi)部空氣之間的對(duì)流換熱系數(shù)的經(jīng)驗(yàn)公式[17]為

將轉(zhuǎn)子與定子之間的氣隙的傳熱簡(jiǎn)化為靜止流體的導(dǎo)熱,氣隙的等效導(dǎo)熱系數(shù)可用下式[11]求出:

式中:nr為轉(zhuǎn)子轉(zhuǎn)速;R2為轉(zhuǎn)子外徑;R1為定子內(nèi)徑;δ為氣隙厚度。

為簡(jiǎn)化計(jì)算,將繞組與定子之間的絕緣層簡(jiǎn)化為一個(gè)等效導(dǎo)熱系數(shù),其值通過(guò)以下公式計(jì)算[17]:

式中:δi為各絕緣材料的厚度。

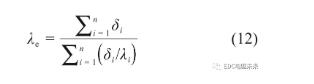

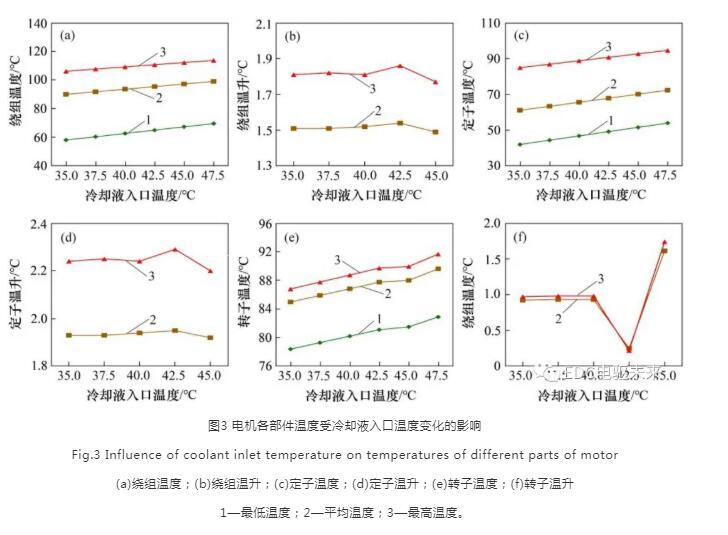

電機(jī)各部件材料的物性參數(shù)如表2所示。

1.4 模型驗(yàn)證

在針對(duì)電機(jī)溫度場(chǎng)、流場(chǎng)進(jìn)行深入分析之前,需要驗(yàn)證本模型的準(zhǔn)確性。沈天浩[18]對(duì)采用與本文研究對(duì)象同款電機(jī)的電動(dòng)汽車動(dòng)力總成進(jìn)行能量流測(cè)試,測(cè)得了電機(jī)繞組在額定工況下的最高溫度為115 ℃。

根據(jù)文獻(xiàn)[18],仿真中設(shè)置環(huán)境溫度為15 ℃,冷卻介質(zhì)為水,其流量為10 L/min,入口溫度為45 ℃。換熱邊界條件采用1.3節(jié)中所述的方法計(jì)算得到:機(jī)殼與外部空氣換熱系數(shù)為22 W/(m2·K),繞組端面換熱系數(shù)為55 W/(m2·K),氣隙等效導(dǎo)熱系數(shù)為0.097 W/(m·K),繞組絕緣層等效導(dǎo)熱系數(shù)為25 W/(m·K),轉(zhuǎn)子端面對(duì)流換熱系數(shù)為135 W/(m2·K)。

采用以上邊界條件,計(jì)算得到電池穩(wěn)定工作達(dá)到熱平衡后繞組的最高溫度為112 ℃,與實(shí)驗(yàn)結(jié)果的偏差在5%以內(nèi),認(rèn)為仿真結(jié)果可信。

1.5 額定工況下的電機(jī)溫度場(chǎng)仿真結(jié)果分析

電機(jī)及其主要部件的溫度場(chǎng)云圖如圖2所示。

表2 電機(jī)部件材料物性參數(shù)

Table 2 Material properties of motor parts

圖2 電機(jī)及其主要部件溫度場(chǎng)云圖

Fig.2 Temperature contours of key parts of motor

(a)電機(jī)剖面;(b)電機(jī)內(nèi)部;(c)機(jī)殼;(d)冷卻介質(zhì);(e)定子;(f)繞組;(g)轉(zhuǎn)子;(h)磁鋼;(i)端蓋

從圖2(a)和(b)可以看出:電機(jī)最高溫度為112 ℃,出現(xiàn)在繞組端部,低于繞組的最高溫度限值180 ℃(電機(jī)絕緣等級(jí)為H級(jí))和整車廠設(shè)定的保護(hù)值150 ℃。繞組溫度分布自端部起到中部呈下降趨勢(shì),最低溫度出現(xiàn)在與定子槽底面接觸的位置。電機(jī)中溫度較高的部件還有轉(zhuǎn)子與磁鋼,轉(zhuǎn)子最高溫度為90.5 ℃,且溫度自端面至中部上升。由于轉(zhuǎn)子可以通過(guò)內(nèi)接觸面將熱量傳遞到轉(zhuǎn)軸,因此,轉(zhuǎn)子溫度在徑向方向上由外而內(nèi)呈下降趨勢(shì)。磁鋼最高溫度出現(xiàn)在磁鋼中部,為90.5 ℃;最低溫度出現(xiàn)在與空氣的接觸面,為85.5 ℃。受傳熱方式的限制,轉(zhuǎn)子與定子的最高溫度與最低溫度相差不大,也呈現(xiàn)出相同的溫度分布。

機(jī)殼溫度為44.5~54.1 ℃,最高溫度出現(xiàn)在機(jī)殼與定子接觸的壁面上,入水口側(cè)至出水口側(cè)存在明顯的溫度梯度。定子最高溫度出現(xiàn)在定子槽的齒部,齒部溫度自齒頂?shù)烬X根再到定子軛部依次下降,最高、最低溫度分別為92.4 ℃和51.4 ℃。端蓋溫度為46~47 ℃,由于機(jī)殼中的水道為螺旋形,因此,端蓋左右呈現(xiàn)出小幅溫度差異。

冷卻水溫度自入水口開(kāi)始沿著流程遞增,出水溫度約47 ℃,進(jìn)出水口溫差2.5 ℃,冷卻液最高溫度出現(xiàn)在流道中部。

2 冷卻介質(zhì)對(duì)冷卻性能的影響

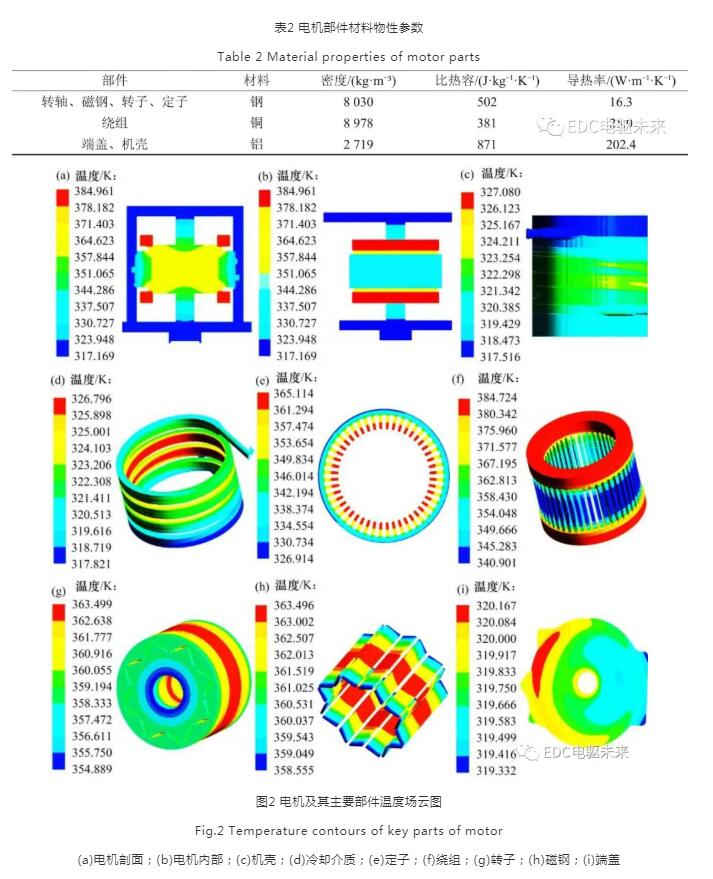

2.1 冷卻液入口溫度對(duì)電機(jī)溫度場(chǎng)的影響

冷卻介質(zhì)與機(jī)殼之間的溫差是對(duì)流換熱發(fā)生的條件,不同溫度的冷卻介質(zhì)具有不同的冷卻性能。

邊界條件中的對(duì)流換熱系數(shù)和等效導(dǎo)熱系數(shù)按1.4節(jié)設(shè)置,環(huán)境溫度設(shè)置為27 ℃。冷卻介質(zhì)為水,流量設(shè)置為實(shí)車流量10 L/min。采用截面為長(zhǎng)方形的螺旋形冷卻流道。在此條件下,以2.5 ℃為步長(zhǎng),在35.0~47.5 ℃范圍內(nèi)共設(shè)置6 組不同冷卻介質(zhì)入口溫度。

圖3(a)和(b)所示為繞組溫度計(jì)算結(jié)果。從圖3(a)可見(jiàn):繞組的最高、最低和平均溫度都隨著冷卻介質(zhì)溫度的上升而上升,繞組最高溫度在106~113 ℃之間。從圖3(b)可見(jiàn):冷卻介質(zhì)入口溫度每上升2.5 ℃,繞組平均溫度上升1.5 ℃左右,最高溫度上升1.8 ℃左右。

圖3 電機(jī)各部件溫度受冷卻液入口溫度變化的影響

Fig.3 Influence of coolant inlet temperature on temperatures of different parts of motor

(a)繞組溫度;(b)繞組溫升;(c)定子溫度;(d)定子溫升;(e)轉(zhuǎn)子溫度;(f)轉(zhuǎn)子溫升

1—最低溫度;2—平均溫度;3—最高溫度。

圖3(c)~(f)所示分別為定子和轉(zhuǎn)子溫度隨著冷卻液入口溫度的變化情況。可以看到定子和轉(zhuǎn)子溫度均隨冷卻介質(zhì)入口溫度上升而上升。冷卻介質(zhì)入口溫度每上升2.5 ℃,定子平均溫度增幅大于其最高溫度增幅,轉(zhuǎn)子平均溫度增幅與其最高溫度增幅接近。

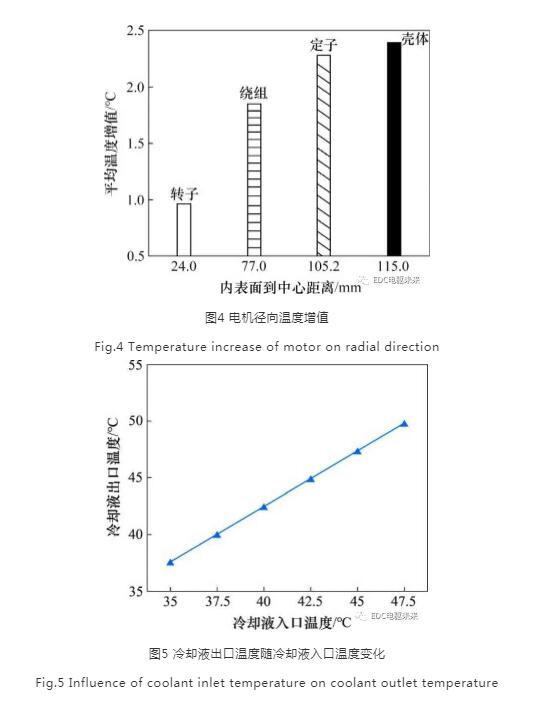

圖4所示為冷卻介質(zhì)入口溫度對(duì)電機(jī)不同徑向位置處溫度的影響。從圖4可見(jiàn):越靠近電機(jī)軸心的部件溫升越小(轉(zhuǎn)子溫度變化均值0.9 ℃),越遠(yuǎn)離軸心、靠近流道的部件受冷卻液溫度變化影響越大(殼體溫度變化均值2.4 ℃)。

冷卻液出口溫度隨冷卻液入口溫度變化如圖5所示。由圖5可見(jiàn):隨著冷卻液入口溫度提升,冷卻液平均出口溫度也呈線性增加,入口溫度與出口溫度溫差穩(wěn)定在2.5 ℃左右,溫差表明冷卻介質(zhì)帶走的熱量,可見(jiàn):冷卻液帶走的熱量并無(wú)明顯變化。

綜上所述,隨著冷卻液入口溫度變化,電機(jī)內(nèi)部部件溫度變化的趨勢(shì)與冷卻液溫度變化趨勢(shì)相同。隨著冷卻液溫度上升,冷卻介質(zhì)散熱量基本不變,但電機(jī)溫度場(chǎng)中各部件溫度上升。隨著冷卻液溫度上升,部件溫度上升幅度與其距軸心距離呈反比。

2.2 冷卻液入口流量對(duì)電機(jī)冷卻性能的影響

圖4 電機(jī)徑向溫度增值

Fig.4 Temperature increase of motor on radial direction

圖5 冷卻液出口溫度隨冷卻液入口溫度變化

Fig.5 Influence of coolant inlet temperature on coolant outlet temperature

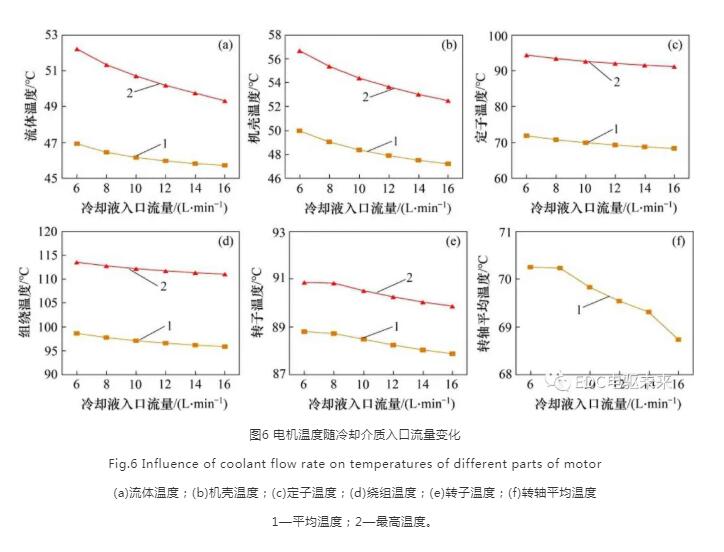

冷卻介質(zhì)入口流量直接影響其在流道內(nèi)流速。基于長(zhǎng)方形截面的螺旋形冷卻流道,采用與2.1節(jié)一致的換熱邊界條件,入口溫度設(shè)置為實(shí)車入口水溫45 ℃,在此條件下,以2 L/min 為步長(zhǎng),在6 ~16 L/min范圍內(nèi)共設(shè)置6組不同冷卻介質(zhì)入口流量,研究冷卻液入口流量對(duì)冷卻性能的影響。

冷卻介質(zhì)流量對(duì)電機(jī)溫度場(chǎng)的影響如圖6 所示。從圖6 可見(jiàn):隨著冷卻液流量從6 L/min 增加到16 L/min,部件溫度下降曲線前半段下降相對(duì)迅速,后半段趨于平緩,冷卻能力提高速率隨流速的增長(zhǎng)放緩,意味著單位體積冷卻介質(zhì)帶走的熱量下降。各部件溫度變化的趨勢(shì)符合越靠近軸心受流場(chǎng)影響越小的規(guī)律,因?yàn)殡姍C(jī)機(jī)殼與流體溫度相對(duì)接近,所以電機(jī)機(jī)殼溫度變化幅度略小于定子溫度變化幅度。

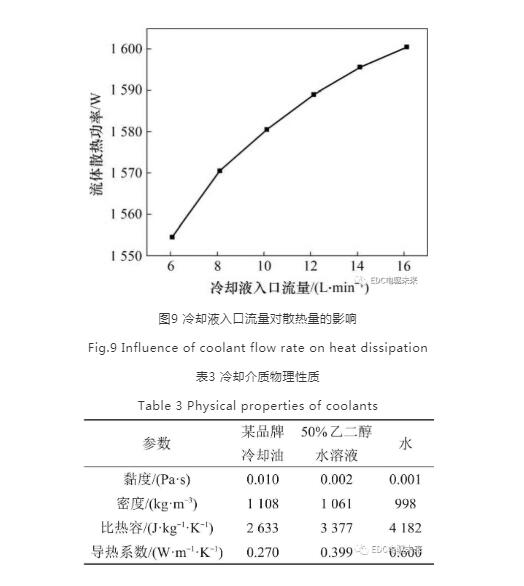

壓降與冷卻液入口流量的關(guān)系如圖7所示。由圖7可見(jiàn):隨著流量增大流道壓降也顯著上升,并且在上升過(guò)程中斜率明顯增大。不考慮水泵做功中效率的因素,水泵所需功率為冷卻介質(zhì)壓損與體積流量之積,如圖8所示。從圖8可見(jiàn):當(dāng)流量從8 L/min 上升至16 L/min 時(shí),水泵功率增大4.37倍,說(shuō)明隨著流量的增大,泵功率指數(shù)增加,嚴(yán)重影響冷卻系統(tǒng)的經(jīng)濟(jì)性。冷卻液入口流量對(duì)散熱量的影響如圖9所示。由圖9可見(jiàn),散熱功率隨入口流速增大而增加。

圖片

圖6 電機(jī)溫度隨冷卻介質(zhì)入口流量變化

Fig.6 Influence of coolant flow rate on temperatures of different parts of motor

(a)流體溫度;(b)機(jī)殼溫度;(c)定子溫度;(d)繞組溫度;(e)轉(zhuǎn)子溫度;(f)轉(zhuǎn)軸平均溫度

1—平均溫度;2—最高溫度。

上述溫度場(chǎng)和流場(chǎng)的特性說(shuō)明:增加冷卻液流量可以降低電機(jī)的溫度場(chǎng)。與冷卻液流量相比,冷卻液入口溫度對(duì)電機(jī)溫度場(chǎng)影響更為顯著,在滿足電機(jī)熱負(fù)荷要求的條件下,電機(jī)冷卻液流量可以適當(dāng)減小。

2.3 不同冷卻介質(zhì)的冷卻性能對(duì)比

圖7 壓降與冷卻液入口流量的關(guān)系

Fig.7 Relationship between pressure drop and coolant inlet flow

圖8 不同冷卻液入口流量所需泵功率

Fig.8 Pump power under different coolant flow rates

由于物理性質(zhì)的差別,不同冷卻介質(zhì)的流動(dòng)和傳熱特性也存在差異。常見(jiàn)的電機(jī)冷卻介質(zhì)有水、冷卻液、冷卻油,其物理性質(zhì)見(jiàn)表3所示。

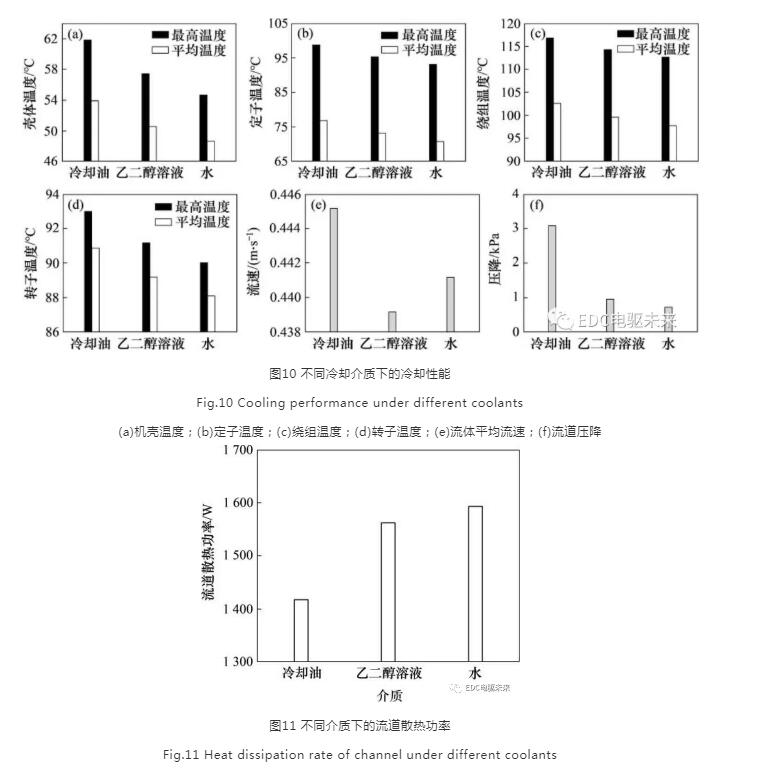

仿真中使用長(zhǎng)方形截面的螺旋形冷卻流道,主要換熱面的換熱邊界條件與2.1 節(jié)和2.2 節(jié)中的一致,冷卻介質(zhì)入口溫度為實(shí)車入口溫度45 ℃,冷卻介質(zhì)流量為10 L/min,分別采用表3 中的3 種流體作為冷卻介質(zhì)。不同冷卻介質(zhì)下的冷卻性能如圖10所示。

圖9 冷卻液入口流量對(duì)散熱量的影響

Fig.9 Influence of coolant flow rate on heat dissipation

表3 冷卻介質(zhì)物理性質(zhì)

Table 3 Physical properties of coolants

圖片

從圖10 可見(jiàn):與油冷下的繞組最高溫度為116.4 ℃相比,使用乙二醇冷卻液使繞組最高溫度下降2.2%,使用水的冷卻系統(tǒng)能使繞組最高溫度下降3.6%,因?yàn)槁菪瘟鞯懒鞒涕L(zhǎng)且冷卻油的動(dòng)力黏度相對(duì)較大。由圖10(f)可見(jiàn):冷卻油產(chǎn)生的壓降遠(yuǎn)大于乙二醇與水的壓降。在相同入口溫度下,與水冷相比,冷卻油與乙二醇水溶液的冷卻能力和壓降均較差。

不同介質(zhì)下的流道散熱功率如圖11 所示。從圖11 可見(jiàn):冷卻油、乙二醇水溶液、水的單位時(shí)間散熱量依次遞增。

3 流道結(jié)構(gòu)對(duì)冷卻性能的影響

3.1 流道圈數(shù)變化

使用截面為長(zhǎng)方形的螺旋形冷卻流道進(jìn)行仿真試驗(yàn)。為了研究螺旋形流道圈數(shù)變化對(duì)冷卻性能的影響,不改變進(jìn)出水口的位置,設(shè)置3種流道圈數(shù)P分別為5圈、4圈、3圈。換熱面邊界條件設(shè)置同前,冷卻水流量為10 L/min,入口溫度設(shè)為45 ℃。

不同螺旋形流道圈數(shù)下流道的散熱性能如圖12 所示。從圖12 可以看出:3 種不同圈數(shù)的流道體現(xiàn)出不同的散熱性能,流道圈數(shù)越多,單位時(shí)間內(nèi)流體散熱量越大,電機(jī)機(jī)殼溫度、繞組平均溫度越低,但增大流道圈數(shù)會(huì)使水道壓降增大,從而需要更大的水泵功率。

圖10 不同冷卻介質(zhì)下的冷卻性能

Fig.10 Cooling performance under different coolants

(a)機(jī)殼溫度;(b)定子溫度;(c)繞組溫度;(d)轉(zhuǎn)子溫度;(e)流體平均流速;(f)流道壓降

圖11 不同介質(zhì)下的流道散熱功率

Fig.11 Heat dissipation rate of channel under different coolants

3.2 流道截面變化

控制流道截面積與冷卻液流量不變以控制流道中流體平均流速。通過(guò)改變流道截面的形狀,觀察電機(jī)溫度場(chǎng)指標(biāo)、流場(chǎng)特性的變化。

設(shè)4 種不同截面的流道:長(zhǎng)方形截面長(zhǎng)×寬為25 mm×15 mm、橢圓形截面流道1~3 的長(zhǎng)軸×短軸分 別 為17 mm×7.02 mm, 15 mm×7.95 mm 和13 mm×9.18 mm。

不同流道下各部件壓降和平均溫度分別如圖13和表4所示。從圖13和表4可以看出:在保持流道截面積不變、冷卻液流量不變的情況下,4種流道對(duì)應(yīng)的電機(jī)溫度場(chǎng)指標(biāo)溫度差很小,可以忽略不計(jì)。比較3種橢圓截面可知:濕周越小,換熱面積越小,流道中的壓降也越小。長(zhǎng)方形截面的濕周小于橢圓形截面流道1的濕周,而換熱面積比橢圓形截面流道1的大,說(shuō)明不同截面形狀的確存在優(yōu)化換熱情況同時(shí)優(yōu)化流場(chǎng)的可能性。

圖片

圖12 不同螺旋形水道圈數(shù)下流道的散熱性能

Fig.12 Cooling performance of cooling channels with different laps

(a)散熱功率;(b)殼體平均溫度;(c)繞組平均溫度;(d)流道壓降

圖片

圖13 不同流道中的壓降

Fig.13 Pressure drop in different section shapes of channel

表4 不同流道下電機(jī)各部件溫度

Table 4 Temperature of motor parts in channels with different section shapes

4 結(jié)論

1)電機(jī)中溫度從高到低依次是繞組、轉(zhuǎn)子和磁鋼、定子、轉(zhuǎn)軸、機(jī)殼。電機(jī)內(nèi)部部件受冷卻液入口溫度影響與其參與傳熱的形式有關(guān),越接近機(jī)殼的部件受冷卻液參數(shù)變化的影響越大。

2)冷卻系統(tǒng)散熱量隨冷卻介質(zhì)入口的溫度下降近似呈線性上升趨勢(shì);在一定流量范圍內(nèi),增大入口流量能提高散熱效果,但提升作用隨流量的上升而下降,且增大流量會(huì)使其流程損失急劇上升,進(jìn)而增大水泵功耗;不同冷卻介質(zhì)的冷卻能力不同,冷卻介質(zhì)的選擇需要綜合考慮電機(jī)的散熱需求、冷卻形式、經(jīng)濟(jì)性等因素。

3)當(dāng)截面為長(zhǎng)方形截面流道時(shí),流道圈數(shù)越多,流體溫度沿流場(chǎng)變化越平緩,而流程損失與單位時(shí)間的散熱量隨著流道圈數(shù)增多而升高,可見(jiàn):適當(dāng)增加流道圈數(shù)可以提高冷卻性能;在3種不同截面形狀下,電機(jī)各部件溫度場(chǎng)差異均小于1%,說(shuō)明冷卻性能幾乎沒(méi)有區(qū)別。以原長(zhǎng)方形截面流道的壓降(731 Pa)為基準(zhǔn),3 種橢圓截面流道的壓降分別增加了1%,6.9%和15%,說(shuō)明優(yōu)化截面形狀能夠有效降低流程損失,從而提高冷卻系統(tǒng)經(jīng)濟(jì)性。

官方微信

電話:152 2926 0387

官網(wǎng):www.nespourbriller.net

郵箱:shanxiwuzhoujidian@126.com

地址:陜西省西安市雁塔區(qū)國(guó)家大學(xué)科技園科創(chuàng)孵化基地A座801

一鍵呼叫

聯(lián)系我們

一鍵關(guān)注